Dieser Artikel über den Stand der UV-LED-Härtungsanwendungen wurde ursprünglich auf der UV+EB-Website hier veröffentlicht.

Die Liste der praktikablen UV-LED-Anwendungen wächst stetig – ebenso wie die Zahl der Systemlieferanten, Formulierer und OEM-Maschinenbauer, die diese Anwendungen unterstützen. Diese steigende Aktivität ist ein gutes Zeichen für die Gegenwart und Zukunft der UV-LED-Technologie. Daher ist es für alle, die sich noch nicht mit ihrer Eignung für ihre eigenen Härtungsanforderungen befassen, möglicherweise an der Zeit, damit zu beginnen. Dieser Artikel soll sowohl Neueinsteigern als auch denjenigen, die die Technologie bereits seit Jahren verfolgen oder sogar nutzen, Einblicke in den wachsenden UV-LED-Markt geben und allgemeine Hinweise zur Anpassung eines UV-LED-Härtungssystems an die Anforderungen einer bestimmten Anwendung geben.

UV-Leistung

Druckfarben, Lacke, Klebstoffe und Extrusionsprodukte werden so formuliert, dass sie unter bestimmten Prozessbedingungen auf eine bestimmte UV-LED-Leistung reagieren. Für jede Anwendung und Formulierung gibt es ein UV-Prozessfenster, innerhalb dessen eine akzeptable Aushärtung erreicht werden kann. Dieses Fenster ist nicht eng, sondern es gibt einen optimalen Wellenlängenbereich sowie eine Kombination aus minimaler und maximaler Bestrahlungsstärke und Gesamtenergiedichte, die eine einwandfreie Aushärtung ermöglicht. Durch konsequentes Arbeiten innerhalb dieses Fensters werden maximale Materialhandhabungsgeschwindigkeiten, eine nicht klebrige Oberfläche, Aushärtungstiefe, Migration nach der Aushärtung innerhalb festgelegter Grenzen, optimierte Produktionserträge, Produktqualität im Laufe der Zeit und optimale Produktlebensdauer innerhalb des beabsichtigten Verwendungszwecks sowie andere gewünschte Leistungskriterien besser gewährleistet.

UV-LED-Technologie liefert optimale Ergebnisse, wenn die UV-Leistung optimal auf die Anwendungsanforderungen abgestimmt und mit einer geeigneten Tinte, Beschichtung, Klebstoff oder Extrusion kombiniert wird. Leider gibt es kein universelles UV-LED-System oder Prozessfenster, das für alle Anwendungen in allen Märkten und Maschinentypen gleichermaßen geeignet ist. Die UV-LED-Lösung und ihre Leistung müssen entsprechend der Formulierung, dem Auftragsgewicht, der Anlagen- bzw. Werkstattumgebung sowie der Konfiguration und Geschwindigkeit des Materialhandhabungssystems ausgewählt werden.

Ein Vorteil der UV-LED-Technologie besteht darin, dass die diskrete Bauweise der LEDs eine deutlich größere Bandbreite an Härtungssystemdesigns ermöglicht, die den Anforderungen jeder einzelnen Anwendung besser gerecht werden. Dadurch können sowohl der Formfaktor des Lampenkopfes als auch die UV-Leistung an die jeweiligen Märkte und Anwendungen angepasst werden, was zu deutlich effizienteren und wirtschaftlicheren UV-LED-Härtungslösungen im Vergleich zu konventioneller Härtungstechnologie führt. Dies führt jedoch auch zu großen Unterschieden in der Härtungsleistung der handelsüblichen Anbieter, da die jeweiligen Designs sehr unterschiedlich sein können und diese Unterschiede für OEMs und Endverbraucher nicht immer offensichtlich sind.

Anwendungsentwicklung

Digitales UV-Inkjet-Pinning und Vollhärtung in Scan-Wagen- und schmalen Single-Pass-Druckern, Siebdruck und punkthärtende Klebstoffe in der Produktmontage waren die ersten Anwendungen, bei denen Mitte bis Ende der 2000er Jahre die UV-LED-Härtung zum Einsatz kam. Gemeinsam war diesen frühen Anwendungen eine geringere Liniengeschwindigkeit und längere Teileverarbeitungszeiten. Obwohl die von einem einzelnen UV-LED-System abgegebene Strahlungsstärke (Watt/cm²) in diesen Anfangsjahren gering war, konnte durch die Montage des Lampenkopfes in einem Abstand von 10 bis 15 mm (0,4 – 0,6 Zoll) zur Aushärtungsoberfläche gerade genug Strahlungsstärke erreicht werden. Um die Energiedichte zu erhöhen, bestand die Lösung in längeren Belichtungszeiten bei statischen Installationen und in mehreren Durchgängen bei dynamischen Installationen.

Frühe UV-LED-Anwendungen erforderten Lampenlängen von typischerweise weniger als 450 mm (17,7 Zoll). Zusammen mit der Tatsache, dass für viele Anwendungen nur eine oder zwei Lampen für eine schnelle Aushärtung erforderlich waren, fiel die Gesamtinvestition deutlich geringer aus als bei Systemen für breitere, schnelle Druckmaschinen, die mehrere und breitere Lampen benötigten. All diese Faktoren waren entscheidend, da frühe UV-LED-Systeme nicht sehr leistungsstark und oft teurer als herkömmliche Optionen waren.

In den letzten 20 Jahren hat sich die UV-LED-Technologie hinsichtlich Leistung, Zuverlässigkeit, Lebensdauer, Leistung und Länge dramatisch verbessert. Einspannige Lampenköpfe sind jetzt in Längen von bis zu 2 Metern (78 Zoll) erhältlich, und die Lampenlebensdauer beträgt oft mehr als 40.000 Stunden. Darüber hinaus sind viele Rezepturen jetzt speziell für die UV-LED-Leistung optimiert. Der Markt kann das UV-LED-System auch besser an die Anforderungen des Prozessfensters anpassen, und die Preise für Geräte und Rezepturen haben sich aufgrund von Skaleneffekten und stärkerem Wettbewerb entlang der Lieferkette verbessert. Dadurch konnte die UV-LED-Härtungstechnologie über den digitalen UV-Inkjet-, Spot-Härtungs- und Siebdruck hinaus in anspruchsvollere, schnellere und breitere kommerzielle Anwendungen vordringen – sowohl analog als auch digital. Dazu gehören Bogen- und Rollenoffset (Bild 1), Trockenoffset, Flexodruck, Holzbeschichtung und -veredelung sowie Glasfaserbeschichtung.

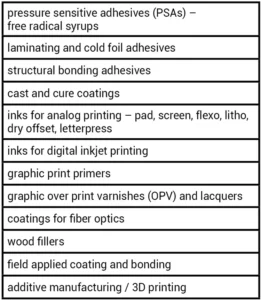

Tabelle 1 zeigt Bereiche, in denen UV-LED-Technologie heute zunehmend eingesetzt wird – allerdings mit unterschiedlicher Marktdurchdringung und nicht unbedingt für alle Anwendungen innerhalb jedes Marktsegments. Die Entwicklung wird sich jedoch mit der Zeit weiter verbessern. Um die vielfältigen Druck-, Beschichtungs- und Klebeprozesse zu ermöglichen, sind unterschiedliche UV-LED-Lampendesigns sowie anwendungsspezifische Formulierungen erforderlich. Daher ist für jede Anwendung eine enge Zusammenarbeit zwischen allen Beteiligten – Anbieter von UV-LED-Härtungssystemen, Formulierer, OEM-Maschinenbauer, Integrator und Endnutzer – wichtig. In allen Fällen lässt sich durch Ausprobieren und Prozessoptimierung eine praktikable UV-LED-Lösung erzielen, sofern eine praktikable Formulierung vorliegt. Im Wesentlichen kommt es darauf an, die Prozessvariablen zu identifizieren und das UV-LED-System an die Anwendung, die Formulierung und die Materialhandhabungsanlage anzupassen.

Anpassung von UV-LED-Systemen an die UV-LED-Härtungsanwendung, die Formulierung und die Materialhandhabungsanlage

Die Auswahl an UV-LED-Härtungssystemen und -Anbietern wächst stetig. Alle versprechen sehr ähnliche Produkteigenschaften und Betriebsvorteile. Die offensichtlichsten Unterscheidungsmerkmale sind Spitzenbestrahlungsstärke, Kühlmethode, Lampenformfaktor und Systemintegration. Leider reicht das Wissen darüber allein nicht aus, um UV-LED-Härtungssysteme an eine bestimmte Anwendung anzupassen. Technische Datenblätter liefern selten Erklärungen dazu, warum sich ein oder mehrere Produkte am besten für eine bestimmte Anwendung eignen, und geben selten Angaben zur nominalen elektrischen Eingangsleistung und Energiedichte bei einer bestimmten Bahn-, Bogen- oder Teilegeschwindigkeit an. Bei der Auswahl eines UV-LED-Härtungssystems sollten die folgenden allgemeinen Richtlinien beachtet werden.

Endhärtungseigenschaften

Die gewünschten mechanischen, chemischen, funktionellen und ästhetischen Eigenschaften der Endhärtung sowie der vorgesehene Produkteinsatz sollten spezifiziert werden und sind entscheidend für die Formulierungschemie und letztendlich für die Frage, ob eine UV-LED-gehärtete Lösung heute möglich ist. Beispielsweise härten Tinten, Lacke und radikalische Sirupklebstoffe im Allgemeinen gut mit LED aus und erfüllen die meisten Anforderungen im Grafikdruck. Silikontrennmittel, UV-Hotmelt und industrielle Hartbeschichtungen befinden sich allerdings noch in der Entwicklungsphase und es wird noch Jahre dauern, bis sie flächendeckend kommerziell verfügbar sind.

Wellenlänge

Kommerzielle Härtungswellenlängen umfassen derzeit 365, 385, 395 und 405 nm. Für die meisten Tintenanwendungen ist 395 nm die bevorzugte Wellenlänge, Wellenlängen von 365 und 385 nm werden seltener eingesetzt. Strukturklebstoffe funktionieren je nach Formulierung typischerweise am besten mit 365 oder 405 nm, härten aber auch bei 385 oder 395 nm ähnlich aus. Überdrucklacke orientieren sich tendenziell an der Tintenwellenlänge von 395 nm. Bei industriellen Beschichtungen – sowohl funktionalen als auch harten – besteht kein Konsens, da die Entwicklung noch nicht abgeschlossen ist.

Bestrahlungsstärkenfenster

Die chemische Formulierung muss innerhalb einer minimalen und maximalen Spitzenbestrahlungsstärke (Watt/cm²) ausgehärtet werden. Ein Betrieb unterhalb einer Mindestbestrahlungsstärke führt zu unzureichender Aushärtung. Eine Erhöhung der Bestrahlungsstärke über das Maximum hinaus führt nicht unbedingt zu besseren Ergebnissen als eine Aushärtung innerhalb des festgelegten Bestrahlungsfensters, vorausgesetzt, die Lampe gibt genügend Energiedichte ab. Leider gibt es keine universelle Bestrahlungsstärke, die den Anforderungen aller Formulierungen gerecht wird. Jede Marktanwendung ist anders, wobei die optimale emittierte Bestrahlungsstärke am Fenster von einigen hundert mW/cm² bis hin zu 30 W/cm² und sogar darüber hinaus reicht. Wichtiger als die emittierte Bestrahlungsstärke ist jedoch die tatsächliche Bestrahlungsstärke, die auf die zu härtende Substratoberfläche abgegeben wird, da die Bestrahlungsstärke mit dem Quadrat der zurückgelegten Strecke abnimmt. Da ein Watt ein Joule/Sekunde ist, kann die Bestrahlungsstärke als Joule/Sekunde/cm² umgeschrieben werden und gibt die Rate an, mit der ultraviolette Energie vom UV-LED-Lampenkopf abgegeben wird. Es ist wichtig zu beachten, dass, sobald die Strahlungsintensität die Absorptionsfähigkeit der Chemikalien für ultraviolette Wellenlängen übersteigt, überschüssige Strahlung an der Aushärtungsoberfläche in Wärmeenergie umgewandelt wird.

Energiedichtefenster

Die Formulierung und die Geschwindigkeit der Produktionslinie bestimmen die Energiedichte (Joule/cm²), die für die vollständige Reaktion der Chemikalien erforderlich ist. Eine höhere Energiedichte führt zu einer besseren Gesamthärtung, ermöglicht eine höhere Liniengeschwindigkeit und manchmal eine geringere Spitzenbestrahlungsstärke. Nicht alle UV-LED-Systeme mit gleicher Spitzenbestrahlungsstärke liefern die gleiche Energiedichte. Die Energiedichte kann durch den Einsatz einer Lampe mit konstruktionsbedingt höherer Energiedichte, die Kombination mehrerer Lampen, eine Verlangsamung der Liniengeschwindigkeit oder eine Verlängerung der Belichtungszeit erhöht werden. Weitere Informationen zur Energiedichte und ihrem Einfluss auf die UV-Härtung finden Sie auf unserer Seite zur UV-Härtung.

Arbeitsabstand

Dieser ist definiert als der Abstand zwischen dem UV-LED-Emissionsfenster und der zu härtenden Oberfläche. Er muss für die Anwendung und die Maschinenkonfiguration spezifiziert werden, da die Bestrahlungsstärke mit zunehmender Entfernung schnell abnimmt. Um größere Arbeitsabstände zu ermöglichen, sollten leistungsstärkere Lampen (entweder höhere Bestrahlungsstärke, höhere Energiedichte oder beides) oder eine LED-Lösung mit integrierter Optik oder Reflektoren zur Bündelung oder Kollimation der UV-Wellenlängen über eine bestimmte Distanz in Betracht gezogen werden.

Kühlmechanismus

Die Anlagenumgebung, die Präferenzen des OEMs oder Endkunden sowie das Design des UV-LED-Systems bestimmen, ob die Kühlung mit Umluft oder Wasserumwälzung erfolgt. Nicht alle UV-LED-Produkte sind in luftgekühlten Varianten erhältlich, und leistungsstärkere Systeme sind typischerweise wassergekühlt. Die Luftkühlung kann entweder positiv erfolgen, wobei Luft in den Lampenkopf gedrückt und in die Druckumgebung abgeleitet wird, oder negativ, wobei Luft aus der Druckumgebung durch den Lampenkopf angesaugt und abgeleitet wird. Da UV-LED-Systeme kein Ozon emittieren, ist es nicht erforderlich, die Kühlluft außerhalb der Anlage abzuleiten.

Montageraum

Der Montageort und die Maschinenkonfiguration bestimmen den zulässigen Platz für den UV-LED-Kopf. Wassergekühlte Systeme sind im Allgemeinen kompakter als luftgekühlte Systeme, die einen Mindestabstand um die Luftein- und -auslässe benötigen, um eine ausreichende Zirkulation und Wärmeableitung zu gewährleisten.

Optik und Abschirmung

Die Nähe und Ausrichtung der Lampe zu unerwünschten Aushärtungsflächen beeinflusst den Einsatz von Optik und Abschirmung. Achten Sie darauf, dass UV-Strahlen von digitalen Tintenstrahldruckköpfen, Farb- und Beschichtungswannen sowie wärmeempfindlichen Materialien auf der Maschine ferngehalten werden. Darüber hinaus sollte jegliches Licht so abgeschirmt werden, dass es nicht direkt in die Sichtlinie des Bedieners gelangt.

Drastisches Teileprofil

Industrielle Anwendungen mit drastischen Teileoberflächenprofilen, Härtungsflächen oder Fertigungslinien, die eine größere Montageentfernung von LED-Lampen (mehrere Zentimeter oder mehr) erfordern, und der Bedarf an extrem harten, kratzfesten und chemisch beständigen UV-LED-Decklacken stellen nach wie vor eine Herausforderung dar und sollten in absehbarer Zukunft in der Entwicklung berücksichtigt werden.

In jüngster Zeit treiben der regulatorische Druck, Alternativen zu Quecksilberdampflampen zu finden, Nachhaltigkeitsinitiativen und die globale Energiekrise die Verbreitung von UV-LED-Härtungssystemen voran und treiben Innovationen bei den chemischen Formulierungen voran. Während die Entwicklung voranschreitet, entwickelt sich die UV-LED-Härtungstechnologie in immer mehr Anwendungen zur bevorzugten UV-Quelle. Obwohl das gleiche System nicht für alle Anwendungen und Maschinentypen austauschbar ist, gibt es UV-LED-Lösungen, die die Anforderungen vieler Anwendungen erfüllen. OEMs setzen bei Neumaschinen und Nachrüstungen möglicherweise standardmäßig auf ein etabliertes LED-Härtungsgerät. Endnutzer sollten jedoch stets durch Tests oder durch Vergleich früherer Installationen sicherstellen, dass das richtige System für die spezifischen Anforderungen des Prozesses geeignet ist. Befolgen Sie die Richtlinien in diesem Artikel und arbeiten Sie eng mit dem Lieferanten des UV-LED-Härtungssystems, Formulierern, OEM-Maschinenbauern, Integratoren und Endnutzern zusammen, um eine insgesamt bessere UV-LED-Härtung zu gewährleisten.